こんにちは、ヒロアキです。

今回は、30MMのカスタムパーツ作成に欠かせない「3mmジョイント」の寸法調整テストを行います

前回のキャリブレーションで出力精度はある程度出せましたが、ジョイントはやはり差し込み具合が命

そこで今回は、一定間隔でサイズを変えてテストピースを作成し、自分のプリンター環境に最適なクリアランスを探っていきます

■ テスト方法:Fusion でテスト棒をつくろう

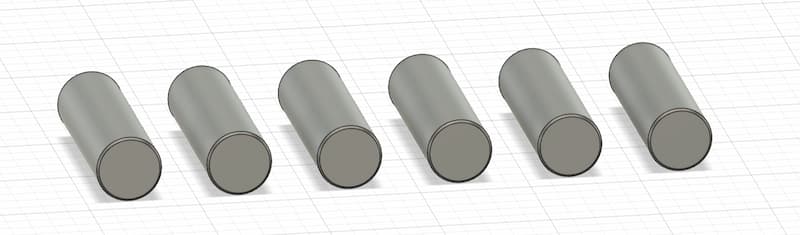

● ステップ1:差し込む側(オス)

Fusionで、直径2.99mmから0.01mmずつ小さくした円柱(棒)を複数作成します

長さは 1cm 程度で、先端には0.1mmの面取りをして、少し入りやすくしてあります

6本くらい作ればどれかは入ると思うので十分です、もっと細かく試したい方は増やしてもOKです

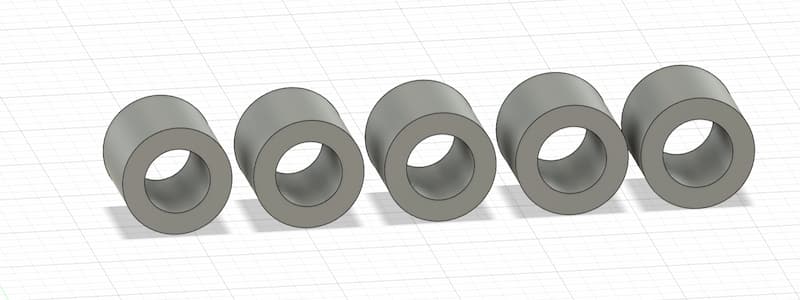

● ステップ2:受ける側(メス)

次に、直径3.05mmの円にオフセットで1mm足したリング状パーツを作成し、内径を

0.01mmずつ大きくしたものを複数作ります

すべて厚さ1mmで統一してあります

これは5本くらい作れば充分ですが、もっと細かく試したい方は増やしてもOKです

■ スライス&印刷時の注意点

- 棒状のオスパーツにはサポートをつけても問題ありません

- リング状のメスパーツには、内側にサポートが入らないように注意してください。入ると形が崩れて正しくテストできません

あとは、いつも通りスライスして印刷すればOKです

■ テスト方法:30MMに実際に差し込んでみよう

印刷が終わったら、さっそく30MMの3mmジョイントにテスト棒を差し込んでみます

注意点:

- 無理に差し込まない!

強い抵抗があるものは、抜けなくなったり破損したりするので、無理に入れないでください

力を入れないと入らないもの=失敗作と判断してOKです

■ 理想のフィット感

目指すのは、

- 入れるときに少し抵抗がある

- 抜くときも少し抵抗があるがスムーズに外れる

そんな「気持ちよくハマるサイズ」です

もし、少しでも「これ入れるの不安だな…」と思ったら、それは使わない方がいいです。

その直感は、実際のパーツ運用でトラブルの元になります。

■ 結果を記録しよう

「これはちょうどいいな」と思ったサイズがあれば、その直径を2種類メモしておきましょう

- キツめのサイズ

- 少しゆるめのサイズ

この2つを使い分けると、用途に応じた調整ができて便利です。

■ 3Dプリントしたパーツ同士でもテスト

最後に、プリントしたオスとメスのパーツ同士でもハメ合わせテストをしてみましょう

先ほど記録した「ちょうどいいオス」に対して、どの受け側が合うのかを確認しておくと、

今後、自作パーツ同士を接続したいときにも役立ちます

もし合うサイズがなければ、合いそうなサイズを追加でプリントして調整してください

自分の結果

受けは3.09と3.08

ハメは2.97と2.96を最終的に使うようにしてます

使う場面によって緩めに作る場合とキツメに作る場合で使い分けてます

最終的にはへたったりするので瞬間接着剤などで調整する必要がでてきます

なので完璧な寸法にこだわる必要は実はあまりないです

ただこうやってテストしてないと最初に削る太らせるの手間がでてめんどうなのやって損はないです

■ まとめ

このテストを一度やっておけば、今後のカスタムパーツ制作が圧倒的に楽になります。

「自分のプリンターでは、このサイズなら大丈夫」という指標ができることで、

余計な試行錯誤が減り、設計に集中できます。

しっかりと「3Dプリンターライフの2歩目」を踏み出して、

カスタムの幅をどんどん広げていきましょう

先に進むためにはテストは大事というお話