こんにちは、ヒロアキです

今回からスタートする「30MMを3Dプリントでカスタムする」。

その第1回目となる今回は、“準備編”としてキャリブレーションプリントの大切さについてお話しします。

「もうプリンターはあるよ!」「どの機種にするかは決めた!」という方に向けた内容ですので、「どの3Dプリンターを買えばいいの?」という話は扱っていません。ご注意ください

■ キャリブレーションって本当に必要?

3Dプリンターが届くと、まずは付属のUSBからテストモデルを出力してみたくなりますよね。

最近のプリンターやレジンは優秀なので、特に問題なく印刷できてしまうことも多いです。

ですが、「印刷できた=完璧な出力」ではないんです

特に、30MMなどのプラモデルに合わせるカスタムパーツを作る場合、寸法の正確さが命。

しっかりキャリブレーションしないと、ちょっとしたズレでパーツがはまらなかったり、逆にゆるすぎたりしてしまいます。

■ どんなキャリブレーションモデルを使えばいい?

ネット上にはたくさんのキャリブレーション用モデルが配布されています。

大切なのは「結果の見方がちゃんと解説されているモデル」を選ぶこと。

迷ってしまう人に、僕が個人的におすすめしたいのがコレ

ちょっと高さのあるキャリブレーションモデルなので印刷時間はかかりますが、そのぶん「見て楽しい」「触って面白い」「設定の確認もしやすい」三拍子そろった優れものです!

なぜ楽しめるのかというと、このキャリブレーションモデルはうまく印刷できた後は下のモデルを追加で印刷することで台座付きのミニチュアにできるという特長があります。

味気ないテストプレートとは違って、「ちゃんと成果がカタチになる」ので、モチベーションも上がりますよ

■ どんな設定が必要?

キャリブレーションの主な目的は「露光時間の最適化」です。

設定が合っていないと、細かい部分の再現性が悪くなったり、パーツが変形したりしてしまいます。

加えて調整が必要なのが以下の項目:

- ボトム露光時間

- ボトムレイヤー数

この3つを最適化するのが今回の目的です

それぞれの設定をレイヤー高さごとに設定していきます

✅ レイヤー高さの使い分け

| 目的 | レイヤー高さ | 特徴 |

|---|---|---|

| 精密ディテール向け | 0.02mm | 時間はかかるが美しい仕上がり |

| 通常パーツ向け | 0.05mm | 早く仕上がる、粗さは多少出る |

作業内容に応じて使い分けることで、品質と効率のバランスがとれます。

もちろん、0.03mmや0.04mmなど中間の設定でもOK。3つの設定をそれぞれに合わせて調整しましょう。

■ 数値の探し方

キャリブレーションテストをはじめようにも「どの値にすればいいの?」と迷ったときは以下を参考にしてみてください。

- レジンのパッケージや公式情報

- 露光時間の目安が記載されていることがあります。

- ※ただ同じメーカーの3Dプリンター向けの設定だったりですべての3Dプリンターに適してるとはいえません。3Dプリンターごとにスペックは違うので個別に調整するのが大事です。

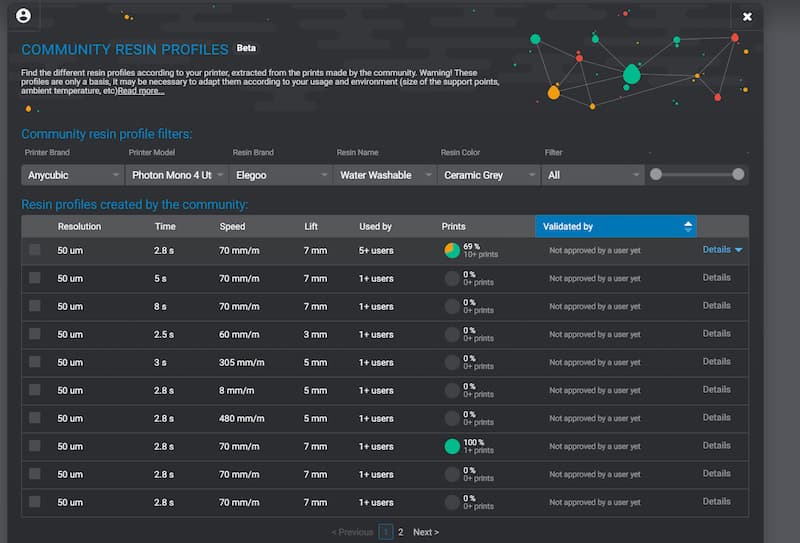

- スライサーソフト「Lychee」のユーザープロファイル

- レジンとプリンターを選ぶだけで、初期設定の参考値が表示されます。

- 全てのレジンがあるわけではないので注意!

Lycheeでの調べ方※無料アカウントで調べれます

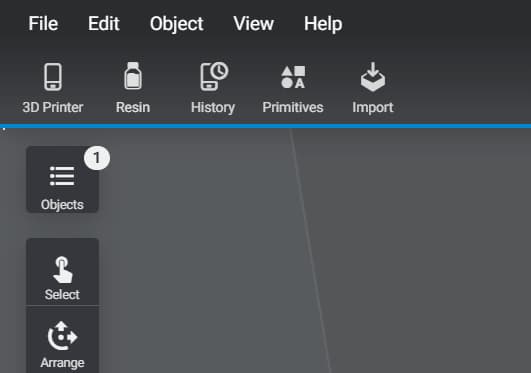

左上の3D Printeをクリック

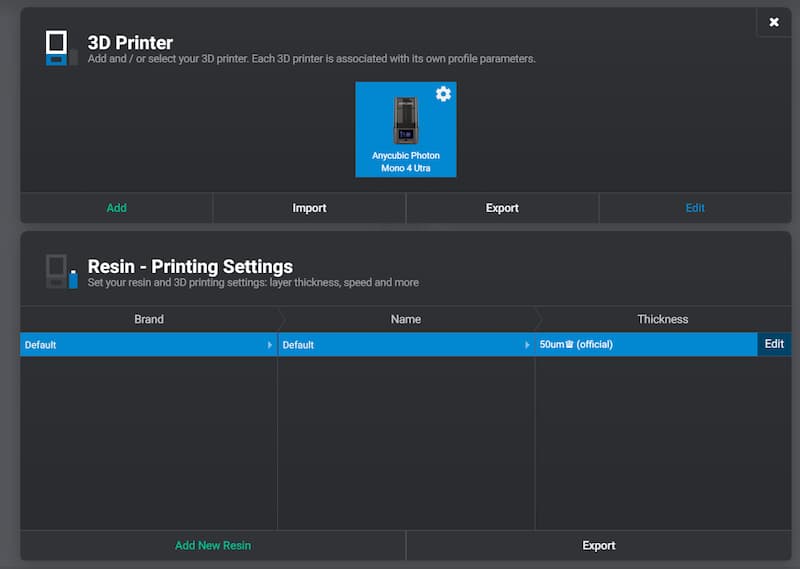

3D PrinteのAddで自分の使ってる3Dプリンターを選択

Add New Resinで使う予定のレジンがあれば選択なければ近いものを選ぶ

色々と設定がでてきますが参考値なので適当に一番上辺りの設定なので大丈夫です

探した数値を自分が使うスライサーソフトに入力してテストプリントに移ります

あくまでテストプリントの最初の数値なので適当でもかまいません

テストして調整を繰り返して最適な数値を探していきます

■ テスト印刷の見るべき場所

テストモデルの見方

今から解説していきますが本家のサイトに英語のフローチャートもあるので

そちら見て確認してもらっても大丈夫です

テスト印刷時の注意事項

- サイズは絶対に縮小しない!

キャリブレーションの項目に寸法計測があるのでサイズを変えると大変です - 露光時間のバリエーションを一度に試してもOK(機種対応時)

一部の機種はゾーンごとに露光時間を設定できたりするので

それを使って一度に複数のテストも可能です - 二次硬化させる前にしまわれてる剣とマグカップのよこの中身を切り離しておくこと

◎ 印刷後すぐに見るチェック項目

- テストモデルがきちんとビルドプレートに定着しているか

- 印刷中に剥がれたり破損したりしていないか

- スクレーパーで剥がすのが極端に大変じゃないか

問題があれば、

- 定着しない → ボトム露光時間やレイヤー数を増やす

- 剥がしにくい → ボトムの数値を少し減らして調整

…というように、少しずつ設定を変えて試していきましょう。

数値をいじって定着しなかったり造形が上手くいかない場合は機器の不具合やレジンの不良、温度など設定以外の要因を考えましょう。どうしてもうまくいかない場合はサポートに連絡するのも手です。

◎ 印刷物を2次硬化が終わった後に見るチェック項目

- 骸骨が前を向いてるほうのコーンが全部繋がってるか

- 裏側のコーンが一つも繋がらずにいるか

- マグカップの横の中身がマグカップにはいるか

- 剣が骸骨の頭を貫通できるか

- 骸骨の後ろの穴に剣をさして奥まで入りきらないか

- 骸骨の後ろの6mmと書かれた四角い部分を計測して6mmか

これらを一つ一つ解説していきます

骸骨が前を向いてるほうのコーンが全部繋がってるか

繋がっていれば成功です

マグカップの横の中身がマグカップにはいるか

剣が骸骨の頭を貫通できるか

それぞれ力を込めて無理やりいれなくても入るなら合格です

裏側のコーンが一つも繋がらずにいるか

裏側のコーンは繋がってたらダメです

繋がってないのが成功です

骸骨の後ろの穴に剣をさして奥まで入りきらないか

二つの穴の両方とも奥まで入らなければ合格です

骸骨の後ろの6mmと書かれた四角い部分を計測して6mmか

ノギスなどで測って6mmなら合格ですが微妙に6mmじゃなくても許容範囲なら大丈夫です

これらの項目でダメだった場合は数値を調整します

調整するパターンは2パターンで

成功するべきコーンが繋がってない場合や成形不良などがある場合と骸骨の後ろの穴に剣がすっぽり入ってしまった場合は露光時間が足りてないので増やしてください

ただ骸骨の後ろの穴は本家のフローチャートでは入っても許容範囲になってるので完璧な調整を目指す人以外は妥協しても問題ないかもしれません

それ以外の入らない系などは基本的には露光時間が多くて太ったせいなので露光時間を減らしてみてください

それぞれの許容範囲などがあると思いますが、最低でも無理なくマグカップに中身を入れれて骸骨に剣を奥まで刺しこめて成功コーンが全部繋がるまでは調整を続けましょう

調整は0.1秒ごとぐらいで大雑把に調整していってください

自分の説明で至らないところや分からないことがあったら是非本家のサイトをのぞいて見てください

グーグル翻訳などを使えばあるていどは分かると思います

テストに合格したら

無事テストに合格できた物を印刷できたら、レイヤーの高さを変えた物でもテストしましょう

基本的にレイヤーの高さが低くなるほど薄くなるので露光時間は減らします

上のレイヤー高さの場合は逆で厚くなるので露光時間を増やしてみてください

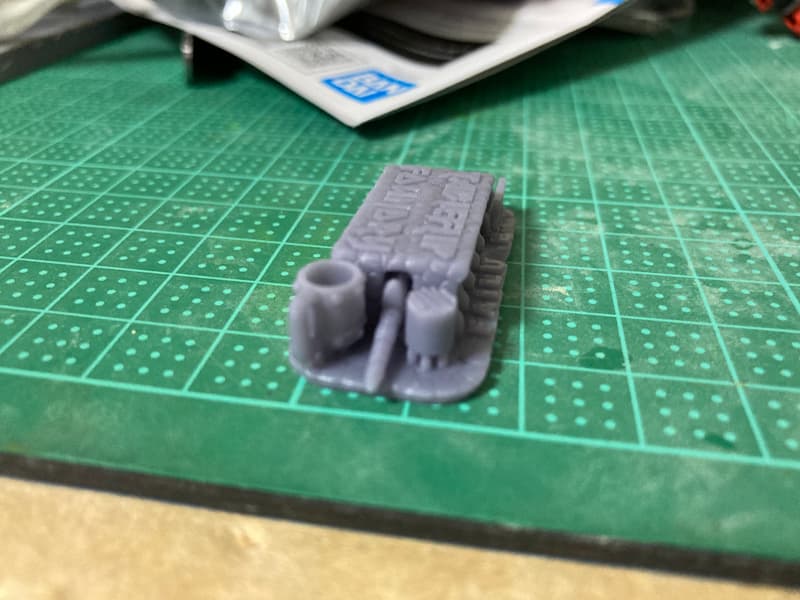

すべてに合格したら上で紹介した

これを印刷してみましょう

サポート付きが同梱されてるのでそのまんま印刷できます

これをテストで印刷した剣と髑髏とマグカップを合わせると画像のようなミニチュアできます

これでキャリブレーションテストは終わりです

まとめ

設定いじってまでやるのはめんどうだと思うかもしれませんが、

キャリブレーションはいい成果を生むための最初の一歩”です。

特に30MMのように、既存のパーツと組み合わせるカスタムパーツを作るなら、精度は重要

最初にちょっと手間をかけることで、あとから快適な制作ができるようになります

次回は30MMのジョイントに合うものをテストプリントしていく予定です

またテストプリントかよと思うかもしれませんが、最初の準備は大切です

3Dプリンターの始めの一歩はキャリブレーションだというそんなお話